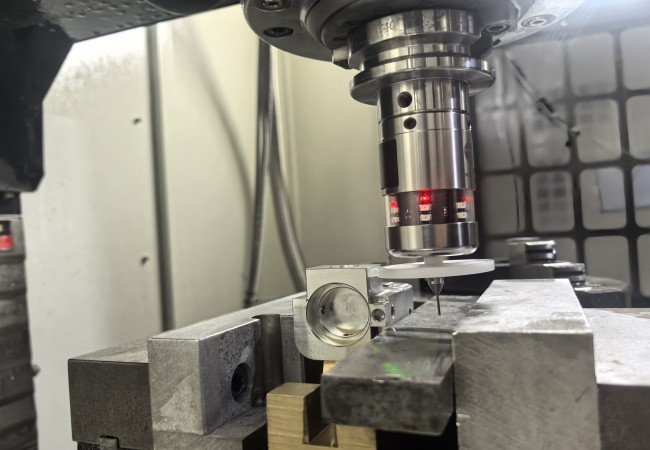

在数控加工中,对刀仪是刀具管理与精度控制的关键设备。其正常运行直接关系到刀具补偿的准确性与加工质量。然而,部分用户在使用过程中会遇到“对刀仪超程报警”问题,导致机床停机、加工中断。本文将从原理出发,解析该故障的常见原因与处理建议。

一、什么是对刀仪超程报警?

对刀仪超程报警,是指刀具在下移过程中未能在预定范围内触发测量装置,继续运动超过设定安全距离,触发机床控制系统的安全报警保护机制。该问题常见于首次安装调试、程序设定错误或对刀仪本体异常等场景。

二、常见原因分析

1. 宏程序设定错误

对刀宏程序中Z轴下移距离过大,未考虑对刀仪实际安装高度,导致刀具未触发测头即继续下压。

2. 对刀仪安装位置不合理

安装位置太低或角度偏移,使得刀具无法正确触发感应装置。

3. 测头本体损坏或信号异常

电感式或激光对刀仪若受污染、受潮或电缆信号异常,会造成触发失效,系统无法检测到刀具。

4. 刀具长度偏差大

换装刀具后未同步更新刀长初始值,导致程序预设移动距离不够或过大。

5. 系统参数设置不当

包括Z轴软限位、刀具补偿号调用错误、坐标系设置不准确等。

三、处理建议

- 检查宏程序逻辑,确保Z轴下降距离合理,建议逐步调试,避免一次性大幅下压。

- 确认对刀仪安装位置正确,并定期校正其参考高度。

- 清洁对刀仪测量面,检查连线与信号传输状态。

- 每次换刀后,重新测量并更新刀具初始长度值。

- 设置Z轴安全限位,防止程序异常造成设备撞击。

四、汉测对刀仪的防护设计优势

汉测 HanCe 对刀仪系统内置软限位保护逻辑,支持宏程序安全判断机制。其激光与电感产品均具备误触发检测能力,可在异常状态下自动中止测量,保障设备安全。同时,汉测提供标准调试模板及技术支持,帮助用户快速建立安全、稳定的对刀流程。

咨询热线

400-017-9165