在现代CNC机床上,探头已经成为不可或缺的智能测量装置。它通过自动化的方式完成工件找正、尺寸检测、刀具识别等任务,广泛用于提高加工精度、减少人工干预、提升生产效率。理解CNC机床探头的工作原理,是掌握数控加工智能化应用的核心内容。

CNC探头的基本原理是基于接触触发机制。当探头球体与工件表面接触时,其内部的多向弹簧系统会在微小的偏移下闭合电路,产生一个高精度的触发信号。这个信号会被探头控制模块接收,并实时传输至CNC系统。系统在接收到信号的瞬间,立即记录此刻的坐标位置,从而实现对工件几何信息的精确测量。

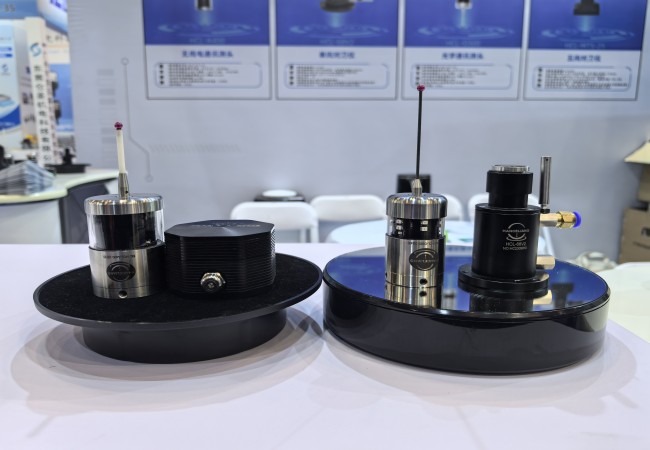

探头系统通常包括三个核心部分:测头本体、信号传输模块和控制单元。测头本体是探头与工件接触的部分,通常配备红宝石球体,具有高硬度和良好的耐磨性。信号传输模块可采用有线、红外或无线射频方式,将触发信号稳定传输至控制系统。控制单元则负责处理信号、记录坐标、执行补偿或报警操作。

在实际应用中,CNC探头最常用于工件找正。例如,在加工前,操作人员可通过预设程序启动探头自动测量工件边缘或孔位。系统根据探头采集的坐标信息,自动判断工件位置,并调整坐标系,使加工程序与实际位置一致。相比传统人工找正方式,探头找正速度更快,精度更高。

除了找正,探头还可实现关键尺寸的在线检测。在加工过程中,探头可对工件的孔径、深度、边长等关键尺寸进行实时测量。系统根据测量结果自动判断是否符合公差要求,并可根据误差值执行刀补指令,确保每一件工件都达到精度标准。

此外,探头还可用于刀具检测。通过测量刀具长度或半径的几何信息,系统可以动态更新刀补参数,补偿刀具磨损带来的尺寸偏差,提升加工一致性。

我们作为专业CNC测头制造商,提供多种类型的探头产品,适配各种型号的加工中心、车床和复合机床。我们的探头产品具备高重复性、响应快、抗干扰能力强,适合在高湿、高粉尘、高油雾的加工环境中使用。

总之,CNC机床上的探头通过精密的机械结构与高效的信号处理系统,实现了加工过程的自动检测与动态调整。它不仅提升了加工效率,更为智能制造奠定了基础,是现代制造企业实现精益生产的重要工具。

咨询热线

400-017-9165